RCM, questa “forza oscura” a tutti nota…….

Quanti di voi conoscono questo acronimo? Se vi occupate di Manutenzione e affini, sicuramente non è novità, ma quanti riescono ad applicarla con successo?

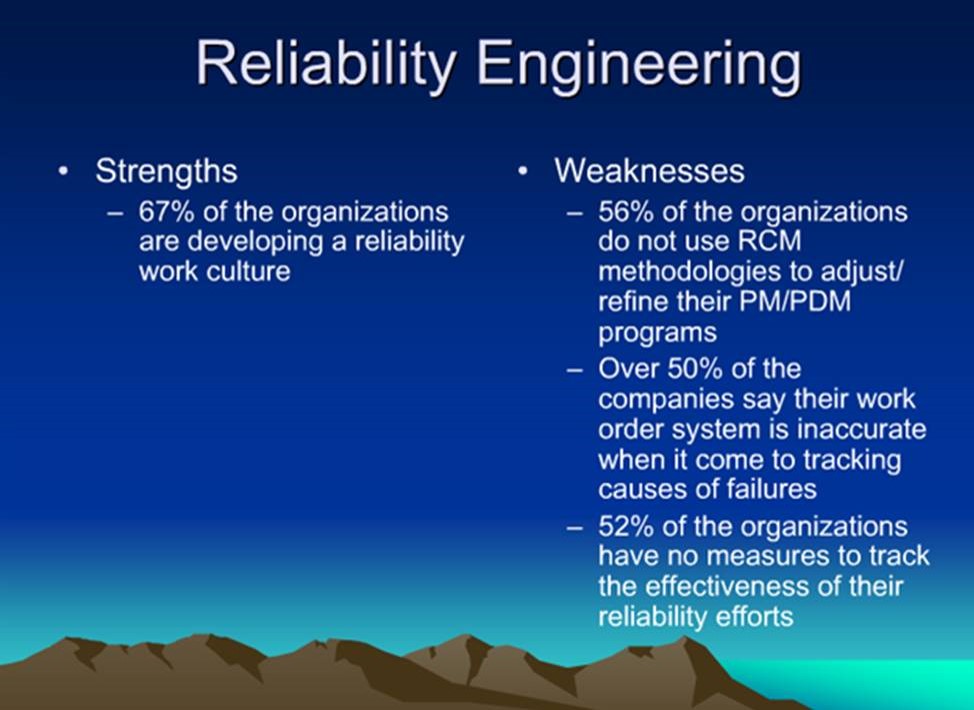

Purtroppo molto pochi, meno del 56% delle organizzazioni strutturate riescono a “sfruttare” in pieno le peculiarità di questo approccio, al fine di migliorare e ottimizzare le proprie Politiche manutentive, perché: “non si vive di sola preventiva”, pur se quasi il 70% lo incentiva fortemente……quindi? Semplicemente la RCM la si conosce “solo di vista”….

Fig. 1 – estratto survay Terry Wireman©

Con poche eccezioni, la manutenzione preventiva è stata considerata la tecnica di manutenzione più avanzata ed efficace disponibile per l’uso da parte delle organizzazioni di manutenzione industriale e degli impianti.

Un programma di Manutenzione Preventiva (PM) si basa sul presupposto di una “fondamentale relazione causa-effetto tra manutenzione programmata e affidabilità operativa”. Tale presupposto è basato sulla convinzione intuitiva che, a causa dell’usura delle parti meccaniche, l’affidabilità di qualsiasi apparecchiatura è direttamente correlato all’età operativa. Ne consegue che più frequentemente le apparecchiature vengono revisionate, meglio si è protetti contro la probabilità di guasti. Quindi, l’unico problema è determinare quale sia il limite di età necessario per garantire un funzionamento affidabile.

Purtroppo, la cruda realtà ci dimostra che questo non è vero: quante volte accadono avarie a ridosso di attività preventive eseguite?

Fig. 2 – Nowlan, F. Stanley, and Howard F. Heap. Reliability-Centered Maintenance. Department of Defense, Washington, D.C. 1978. Report Number AD-A066579©

Nowlan e Heap (Fig.2) sono giunti alla conclusione che “una politica di manutenzione basata esclusivamente su una certa età operativa massima avrebbe, “indipendentemente dal limite di età, un effetto minimo o nullo sul tasso di guasto“.

In altri studi indipendenti separati, quale ad esempio I- Bazovsky del 1961 (eh già tanti tanti anni fa…) si è giunti alla conclusione che esiste una differenza tra la vita di progetto percepita e quella intrinseca per la maggior parte delle apparecchiature e dei componenti. Si è infatti scoperto che in molti casi le apparecchiature superavano di gran lunga la vita progettuale percepita o dichiarata.

“La storia della Reliability Centered Maintenance ebbe inizio quando l’amministrazione federale dell’aviazione statunitense (FAA) iniziò ad interessarsi di affidabilità, e dunque della sicurezza dei passeggeri.”

In seguito alla seconda guerra mondiale il trasporto aereo divenne sempre più frequente e accessibile. L’amministrazione federale dell’aviazione statunitense (FAA) iniziò così ad interessarsi di affidabilità, dovendo garantire la sicurezza di un numero sempre più importante di passeggeri. Venne dunque istituita una Task Force di ingegneri ed esperti di settore che si dedicarono ad una totale rivalutazione delle metodologie manutentive applicate fino a quel momento.

Anni di ricerche, ingenti risorse e l’analisi di 12 anni di dati portarono finalmente alla nascita di un nuovo paradigma di manutenzione. Il nuovo framework manutentivo venne descritto in un report commissionato a United Airlines dal Dipartimento di Difesa degli Stati Uniti, pubblicato nel 1978 da Stan Nowlan e Howard Heap, noto come MSG-3 o RCM (su menzionato). Negli anni successivi sempre più realtà industriali iniziarono ad applicare la nuova metodologia sviluppata, riassunta nel libro RCM2, già recensito in un altro mio articolo, ovvero una descrizione della metodologia RCM valida per qualsiasi settore industriale.

Fig. 3 Nowlan, F. Stanley, and Howard F. Heap. Reliability-Centered Maintenance. Department of Defense, Washington, D.C. 1978. Report Number AD-A066579©

Paternità di Nowlan & Heap, meglio esplicitata nei Militar- Standard (MIL-HDBK 335; 470; 471; 756; 785; 881; ecc) del Ministero della Difesa USA e in particolare nella RCM Guide della NASA.

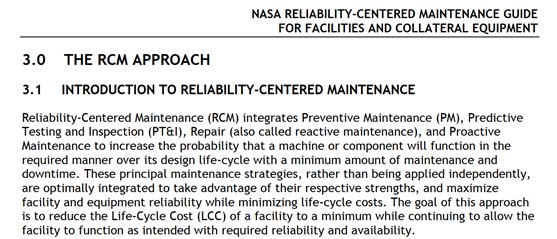

Fig. 4 RCM GUIDE – NASA – September 2008©

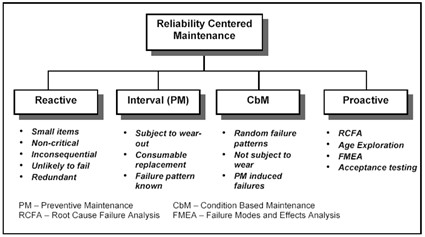

L’applicazione di base di ciascuna strategia è mostrata nella Figura 5.

Queste principali strategie di manutenzione, anziché essere applicate in modo indipendente, sono integrate per sfruttare i rispettivi punti di forza al fine di massimizzare la disponibilità delle strutture e delle apparecchiature riducendo al minimo i costi del ciclo di vita.

Figura 5. Componenti di un programma RCM.

RCM include attività reattive, basate sul tempo, basate sulle condizioni e proattive. Inoltre, un utente dovrebbe comprendere i limiti del sistema e gli inviluppi delle strutture, le funzioni del sistema/apparecchiatura, i guasti funzionali e le modalità di guasto, che sono tutti componenti critici del programma RCM.

La manutenzione preventiva (PM) presuppone che le probabilità di guasto possano essere determinate statisticamente per singole macchine e/o gruppi funzionali e che le parti possano essere sostituite o che le regolazioni possano essere eseguite in tempo per evitare guasti.

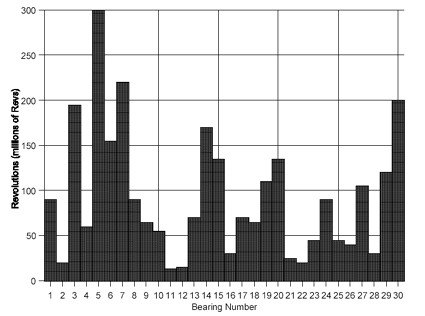

Ad esempio, una pratica comune è quella di sostituire o rinnovare i cuscinetti dopo un certo numero di ore di funzionamento presumendo che il tasso di guasto dei cuscinetti aumenti con il tempo in servizio. La “Bearing Life Scatter”, ovvero la “durata del cuscinetto” è definita come la durata, o il numero di giri, prima che si sviluppi una scheggiatura da fatica di una dimensione specifica che, indipendentemente dalle dimensioni del cuscinetto, è definita da un’area di 0,01 pollici 2 (6 mm 2). Questa durata dipende da molti fattori diversi come carico, velocità, lubrificazione, montaggio, impostazione, temperatura di esercizio, contaminazione, manutenzione e molti altri fattori ambientali.

La figura 6 mostra la distribuzione dei guasti di un gruppo di trenta cuscinetti a sfera codice SKF 6309 a gola profonda identici installati su specific banchi di prova. L’ampia variazione nella durata dei cuscinetti è evidente e inequivocabile e quindi preclude l’uso di qualsiasi strategia di manutenzione efficace basata sul tempo.

Figura 6 Dispersione della durata del cuscinetto: cuscinetti a sfere e a rulli: teoria, design e applicazione, 3a edizione Eschmann & John Wiley & Sons.1999

Fortunatamente, i progressi dei computer negli anni ’90 hanno permesso in molti casi di identificare i precursori dei guasti, quantificare le condizioni dell’attrezzatura e programmare la riparazione appropriata con un grado di confidenza maggiore rispetto a quanto fosse possibile quando si esegue una manutenzione rigorosamente basata su intervalli fissi. Pertanto, attraverso l’automazione e l’informatica si è potuto dare maggiore enfasi al “monitoraggio sulle condizioni” (CM), spesso indicata come “manutenzione on condition”, che ha causato una riduzione della dipendenza dalla PM basata sul tempo.

Ovviamente, bisogna trovare il giusto compromesso fra il numero di sistemi di controlli implementati e la riduzione dell’affidabilità intrinseca del nuovo sistema macchina. Non dimentichiamoci che maggiori sono i componenti facente parte del gruppo funzionale e minore sarà la loro affidabilità (RBD Reliability Block Diagram) e ovviamente non perdendo mai, mi raccomando, l’attenzione sul budget a disposizione.

In effetti, la manutenzione a intervalli è appropriata per quei casi in cui si verifica un’usura abrasiva, erosiva o corrosiva, le proprietà del materiale cambiano a causa della fatica, dell’infragilimento, ecc. e/o esiste una chiara correlazione tra età e affidabilità funzionale.

Inoltre, per quei sistemi o componenti per i quali non esistono conseguenze di guasti in termini di missione, ambiente, sicurezza e costo di ciclo di vita (LCC), la manutenzione non deve essere eseguita, ovvero l’apparecchiatura deve essere avviata fino al guasto e sostituita. Questa è una delle caratteristiche fondamentali della RCM: non bisogna, per forza, fare manutenzione preventiva su tutto! Cosa e come farlo, dipende da quanto espresso dalle esperienze pregresse e dalle analisi dei comportamenti al guasto (FMEA & RCA).

In definitiva, la RCM applica strategie di manutenzione basate sulle conseguenze e sul costo del guasto. Inoltre, cerca di ridurre al minimo la manutenzione e migliorare l’affidabilità durante tutto il ciclo di vita utilizzando tecniche proattive come specifiche di progettazione migliorate, integrazione del monitoraggio delle condizioni nel processo di messa in servizio e processo di Age Exploration (AE).

Principi della RCM

I principi primari della RCM sono:

- RCM è orientata alla funzione: l’RCM cerca di preservare la funzione del sistema o dell’apparecchiatura, non solo la sua operabilità. La ridondanza della funzione, attraverso più apparecchiature, migliora l’affidabilità funzionale ma aumenta il costo del ciclo di vita in termini di approvvigionamento e costi operativi.

- RCM è focalizzata sul sistema: l’RCM è più interessata al mantenimento della funzione del sistema che alla funzione dei singoli componenti. Punto fondamentale per una corretta e efficace FMEA.

- RCM è centrata sull’affidabilità: l’RCM tratta le statistiche sui guasti in modo attuariale e cioè a quelle operazioni matematiche (calcolo delle probabilità) attinenti a eventi che o non sono certi nel loro verificarsi o dei quali è incerto il momento del verificarsi. Il rapporto tra età operatoria e guasti subiti è importante. RCM non si preoccupa eccessivamente del semplice tasso di errore; cerca di conoscere la probabilità condizionata di guasto a età specifiche (la probabilità che si verifichi un guasto in ciascuna data fascia di età operativa).

- RCM riconosce i limiti di progettazione: l’obiettivo della RCM è mantenere l’affidabilità intrinseca della progettazione dell’apparecchiatura, riconoscendo che i cambiamenti dell’affidabilità sono di competenza della progettazione piuttosto che della manutenzione. La manutenzione può, nella migliore delle ipotesi, solo raggiungere e mantenere il livello di affidabilità delle apparecchiature previsto dalla progettazione. Tuttavia, la RCM riconosce che il feedback sulla manutenzione può migliorare il progetto originale. Quanto è importante creare e gestire il corretto flusso fra queste due “entità” ritenute da molti, errando, non “compatibili”. Inoltre, la RCM riconosce che spesso esiste una differenza tra la vita progettuale percepita e la vita progettuale intrinseca o effettiva e l’affronta attraverso il processo Age Exploration (AE).

- RCM è guidata da sicurezza, ed economia: la sicurezza è un obbligo e deve essere garantita ad ogni costo (ce lo impone anche la legge Lgs 81/08 e affini). Quindi il rapporto costo/efficacia diventa il criterio di riferimento.

- RCM definisce il guasto come “qualsiasi condizione insoddisfacente”. Pertanto, il guasto può essere una perdita di funzione e/o performance (l’operazione cessa) o una perdita di qualità accettabile (l’operazione continua ma influisce sulla qualità).

- RCM utilizza un albero logico per schedulare le attività di manutenzione: ciò fornisce un approccio coerente alla manutenzione per tutti i tipi di apparecchiature.

- Le attività RCM devono essere efficaci: bisogna ridurre al massimo la probabilità di errore e devono essere economicamente fattibili.

- RCM riconosce tre tipi di attività di manutenzione: queste attività sono orientate al tempo (PM), alle condizioni (CM) e alla ricerca di guasti (uno dei numerosi aspetti della manutenzione proattiva). Le attività basate sul tempo sono pianificate quando appropriato. Le attività basate sulle condizioni vengono eseguite quando le condizioni stesse indicano che sono necessarie. Le attività di ricerca degli errori rilevano le funzioni nascoste che hanno avuto esito negativo senza però fornire prove di errore o indisponibilità impianto. Inoltre, come già detto, non eseguire alcuna manutenzione, Run-to-Failure, è una decisione consapevole ed è accettabile per alcune apparecchiature, da stabilire a priori con un’analisi delle criticità.

- RCM è un sistema vivente: la RCM raccoglie costantemente i dati e li analizza per migliorare la progettazione e la manutenzione futura. Questo feedback è una fase caridne della manutenzione proattiva.

A questo punto, penso che siamo convinti che la RCM non si improvvisa. Va studiata, capita e metabolizzata. Ci vogliono anni, ma, vi assicuro, che alla fine ripaga con grandi soddisfazioni. E’ una vera e propria scienza, l’unica che consente di far cambiare la “percezione” sulla Manutenzione: non più un mero centro di costo, ma un vero e proprio centro di profitto!

Sicuramente bisogna approfondire, scrivetimi pure.