Le Politiche di Manutenzione, così tanto incomprese…

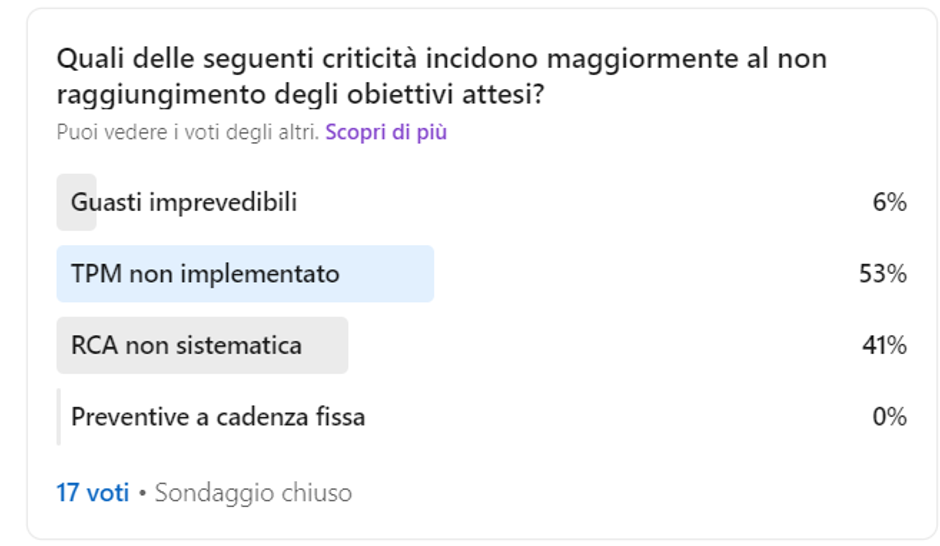

Nell’ulitma settimana dello scorso anno, ho promosso un piccolo sondaggio su Linkedin.

Niente di eclatante e neanche così professionale: Linkedin consente la possibilità di inserire al massimo 4 ipotesi di risposta, con grandi limitazioni in termini di numero di caratteri per l’estenzione della descrizione. Inoltre i voti sono pochi (solo 17), quindi nessuna pretesa, ma mi consente di prendere spunto per una doverosa precisazione: Attenzione alle Politiche Preventive!

La domanda che ho lanciato nel portale di Ldn recitava: La “missione” della Manutenzione è quella di massimizzare la Disponibilità impianto/macchina, alla massima Qualità esecutiva e al minor Costo. La #Manutenzione4_0 con la sua dote nella gestione dei #BigData e nell’utilizzo di sistemi informatici e sensoristica innovativa dovrebbe in tempi brevi rivoluzionare i classici approcci di Gestione delle attività di manutenzione e di Ingegneria della Manutenzione (RCM e suoi derivati). Trovate riscontro nelle Vs. esperienze professionali? Le opzioni che propongo, sicuramente, non possono essere esaustive, ma le reputo forse le principali cause di “freno” all’implementazione di progetti di miglioramento.

Quindi le 17 gentilissime risposte, hanno decretato vincente il TPM non implementato o mal gestito. Sicuramente il Total Productive Maintenance, “Pilastro” fondamentale della WCM e della Lean in generale, contribuisce fattivamente al controllo preventivo e al mantenimento in piena pulizia ed efficienza il sistema produttivo, ma non è, a mio giudizio, da considerarsi come la principale criticità. E con la stessa logica, non lo sono nè l’analisi dei guasti eseguita solo quando se ne ha la forte necessità e figuriamoci i guasti imprevedibili, che, proprio per la “missione” della Manutenzione, devono essere mitigati al massimo.

Eh già, la vera criticità sono le Politiche Manutentive non ottimizzate. Sorpresi? Ma come, la Preventiva e tutto quello che le ruota intorno (ispezioni periodiche, on-condition, predittiva) sono la “fonte” della giovinezza, il “Santo Graal”, senza la loro implementazione, non è possibile “mantenere” in vita il sistema…..

Purtroppo, non è così. E per capire le motivazioni sono costretto a ricondurvi alla “Teoria dell’Affidabilità”.

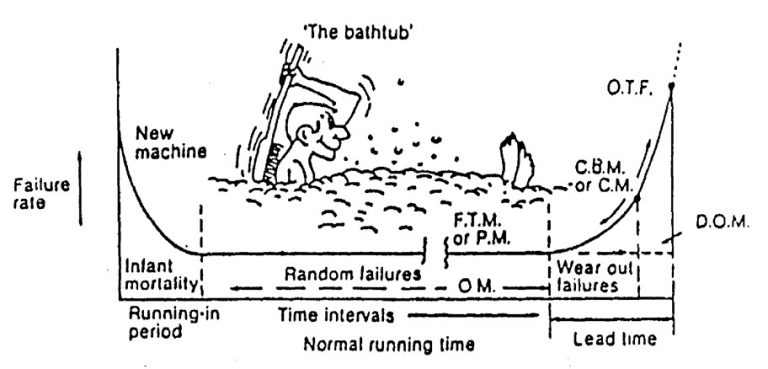

Non a caso ho inserito l’immagine della famosa “vasca da bagno” che ci mostra come mediamente (in verità i sistemi elettronici, hanno un andamento molto più piatto, mentre quelli meccanici hanno la curva dell’usura molto più marcata) ogni componente, suo gruppo funzionale, sistema, ha un periodo, più o meno lungo, di “Tasso di guasto” piatto…..cioè, in questo periodo, la probabilità che intercorra un guasto è sempre la stessa, quindi in questa fase, dal punto di vista matematico, attivarsi con attività di manutenzione preventiva, non ha senso. Detto ancora più semplicemente, inutile sostituire il pezzo durante questo periodo, perchè non migliora l’affidabilità del sistema stesso.

Ma cos’è l’Affidabilità? Le varie interpretazioni che di questa parola danno i dizionari appartengono alla categoria dei concetti astratti, come se si trattasse di bontà, bellezza e onestà. Tali, assumono significati diversi a seconda della persona che li esprime o che li intende e sono di difficilissima interpretazione; mentre nell’ingegneria tale concetto è ben chiaro e misurabile (anche se non facilmente). L’Affidabilità esprime la proprietà di un sistema di non guastarsi durante il suo funzionamento. ed è misurata dalla frequenza di guasto del sistema stesso nel tempo. Tutto qui. Pare poco, visto quanto ci si deve prodigare e “correre” durante la normale attività di routine della Manutenzione….

Un sistema accuratamente progettato, ben costruito, rigorosamente collaudato e fatto oggetto di opportuna manutenzione (attenzione, quella intesa come normale routine per “dare da mangiare tutti i giorni alla macchina” e cioè pulizia, ingrassaggio, controlli di routine) non si dovrebbe mai guastare durante il funzionamento. Invece, l’esperienza insegna che anche i migliori impianti/sistemi non eliminano completamente l’eventualità di guasti. La distribuzione dei guasti, come detto, può essere classificata in tre macro classi: guasti infantili, vita utile e usura. Mentre i primi possono essere facilmente evitati, non tanto con il “rodaggio” ormai veramente raro (la componentistica e l’industrializzazione è di alto livello), ma con riparazioni a regola d’arte, come anche l’usura è monitorabile con la diagnostica d’avanguardia (Manuenzione 4.0), quello che proprio è “indigeribile” è durante la fase “naturale” di produzione: vita utile.

L’Affidabilità è un indice della funzionalità intrinseca di un sistema. Essa predice matematicamente il comportamento, nel sistema nelle condizioni operative di normale uso. In sintesi, l’Affidabilità esprime numericamente la probabilità di corretto funzionamento di un sistema per un certo periodo di tempo, in determinate condizioni ambientali, per le quali è progettato.

Ecco, siamo arrivati al dunque. Quanti durante l’analisi FMEA, si pongono queste domande e/o verificano e analizzano quali sono le corrette performance e condizioni funzionali che al “cliente” produzione necessitano o accettano? Quali sono le condizioni ambientali (temperatura, umidità, polvere, corretto utilizzo da parte degli operatori, velocità standard, ecc, ecc)? E soprattutto chi ha progettato il sistema, a sua volta, ha utilizzato o meglio è a conoscenza della teoria dell’affidabilità (in sintesi ha in atto il protocollo RAMS)…….

Ecco dove sta il punto. Noi ci prodighiamo nella ricerca delle corrette Politiche di Manutenzione, utilizziamo tecnologie di controllo e diagnostica all’avanguardia, abbiamo squadre di tecnici super esperti, siamo grandi “smanettoni” con i BigData, ma poi non conosciamo nel vero “intimo” il sistema stesso!

Non si può stimare o calcolare l’affidabilità, se prima non la si è definita con precisione; e non basta dire che si tratta della probabilità…probabilità di che?

Resta chiaro la natura dell’Affidabilità: la frequenza del verificarsi dei guasti e dei cattivi funzionamenti (anche questi ultimi sono considerati Failure) costituiscono il “cuore”. Esso batte forte fino a quando il “tasso di guasto” rimane basso. Possiamo essere dei superuomini con un cuore di acciaio, ma se non mangiamo cibi sani tutti i giorni, nella giusta misura, cadenza e mix, rapportato al nostro metabolismo, rischiamo di arrivare a precoce “stress” ed “usura”, eppure tutto questo non ci garantisce la vita eterna. E’ la prima parte del nostro essere “consapevoli” di quanto siamo forti e potenzialmente longevi: è quella che viene definita anche Disponibilità del sistema. Ma non è sufficiente per garantirci il successo e a non “esaurirci” a correre dietro i problemi e i guasti….

E’ veramente inutile installare una serie infinita di controlli (quindi attuare una politica massiva on-condition o come volgarmente viene chiamata predittiva, ma questa è un’altra favola…) se prima non conosciamo come è strutturato il sistema dal punto di vista affidabilistico (RBD – Reliability Block Diagram) , perchè si rischia di “appesantire” ulteriormente il sistema, riducendone, di fatto, la sua affidabilità intrinseca (il gatto che si morde la coda). Oppure optare per le classiche manutenzioni a sostituzione, considerate la panacea di tutto, perchè, durante la vita utile, sostituire non ha senso, alzereste solo i costi di manutenzione a fronte di nessuna garanzia di mantenere alta la produttività dei sistemi stessi. Dal punto di vista scientifico si incorre nel “Paradosso di Resnikoff- Conundrum” teorizzato nel 1978, in cui se un componente è caratterizzato da un rischio operativo molto elevato, calcolato come prodotto fra la frequenza con cui il guasto si può manifestare e il danno che ne potrebbe conseguire, si ha chiaramente interesse ad evitarlo (pensiamo solo al campo nucleare o aerospaziale). A tal fine molte risorse verrebbero impiegate e molti sforzi effettuati con costi elevati. Quindi, se il guasto si rileva essere di una certa gravità, si avrà, verosimilmente, un numero molto basso o addirittura nullo di dati registrati sul campo! Invece espresso in termini pratici: “giù mazzate dalla produzione che vi accusa di minare l’OEE…..

Attenzione che il Vs. “Tarzan Maintenance” è ancora lì vivo e vegeto!

Avremo modo di parlarne più approfonditamente nei prossimi articoli, oppure scrivimi pure.